Torn autocentrant: una revolució de subjecció de precisió des de l'aeroespacial fins a la fabricació mèdica

Una solució pràctica amb una precisió de repetició de 0,005 mm, una millora del 300% en la resistència a les vibracions i una reducció del 50% en els costos de manteniment.

Esquema de l'article:

I. Torn de subjecció autocentrant: el valor revolucionari de disrupcionar amb la subjecció tradicional

Cas 1: Un fabricant de components d'automoció conegut

Els principals problemes que es troben en utilitzar el cargol:

1. Gran desviació de concentricitat: el mètode tradicional de subjecció amb torn de premsat provoca un error de concentricitat de l'engranatge de 0,03 mm, que supera el rang de tolerància (≤0,01 mm), i la taxa de ferralla és de fins al 15%.

2. Baixa eficiència de producció: cada peça requereix 8 minuts per a la subjecció i els ajustaments freqüents interrompen el ritme de la línia de producció.

3. Inestabilitat de la qualitat superficial: la vibració del processament fa que la rugositat superficial Ra fluctuï entre 0,6 i 1,2 μm, cosa que provoca un augment del 30% en els costos de polit.

Solució: Actualització de la tecnologia de cargol autocentrant

Paràmetres bàsics del cargol autocentrant:

Precisió de centratge: ±0,005 mm

Precisió de posicionament de repetibilitat: ±0,002 mm

Força màxima de subjecció: 8000N

Guies endurides (HRC ≥ 60) amb capacitat antidesgast

(Tots aquests punts poden ser complerts pel Meiwha)torn autocentrant.)

Passos d'implementació específics per substituir el cargol autocentrant:

1. Renovació de la línia de producció: substitució dels cargols tradicionals en 5 centres de mecanitzat i integració del sistema de canvi ràpid de punt zero

2. Torn autocentrant amb disseny de mandíbula semblant a una aleta de tauró: la forma especial de la dent millora la fricció, reduint la vibració de tall (l'amplitud de la vibració es redueix en un 60%)

Els avenços aconseguits en termes de precisió, eficiència i cost després de la millora del cargol autocentrant.

| Índex | Abans d'actualitzar el torn autocentrant | Després d'actualitzar el cargol autocentrant | Percentatge de millora |

| Error coaxial | 0,03 mm | 0,008 mm | 73%↓ |

| Temps de subjecció d'una sola peça | 8 minuts | 2 minuts | 75%↓ |

| Rugositat superficial Ra | 0,6-1,2 μm | Estabilitat ≤ 0,4 μm | consistència |

| Pèrdua anual de residus | 1.800.000 ¥ | 450.000 dòlars | 1,35 milions de iens estalviats |

| Tallant la vida | De mitjana, 300 articles. | 420 articles | 40%↑ |

Recuperació de costos per a l'actualització del cargol autocentrant: la inversió en equips és de 200.000 ¥ i el cost es recupera en un termini de 6 mesos.

II. Avantatges principals de les brides de torn autocentrants: un triple avenç en precisió, eficiència i flexibilitat

Avantatge del cargol autocentrant 1: Garantia de precisió a nivell micromètric

Tecnologia de sincronització de vareta de cargol bidireccional: elimina el desplaçament unilateral, precisió de posicionament de repetibilitat ≤ 0,005 mm (vídeo de la prova del comparador de dial)

Dades comparatives de la resistència a la vibració entre un cargol autocentrant i un cargol tradicional

| Mètode de subjecció | Amplitud de vibració (μm) | Rugositat superficial Ra (μm) |

| Torn tradicional | 35 | 1.6 |

| Mordassa autocentrant | 8 | 0,4 |

Avantatge 2 del cargol autocentrant: Eficiència duplicada pel motor

Sistema de canvi ràpid de mordassa autocentrant:

El posicionament en punt zero permet un canvi de peces en 2 segons

Les mordasses modulars permeten la subjecció simultània de múltiples conjunts de peces durant el processament.

Augment de l'ús de l'espai en un 40%: centre baix, disseny alt (100-160 mm), que permet processar 5 peces simultàniament

Avantatge 3 de les pinces autocentrants: Nucli de la producció flexible

Adaptabilitat universal:

Urpes dures: Subjecció de peces d'acer / peces de fosa (compatible amb superfícies rugoses)

Urpes toves: Cobertes de mandíbula de silicona personalitzades per protegir la superfície d'implants mèdics

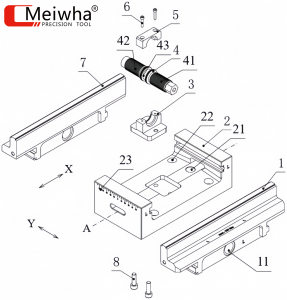

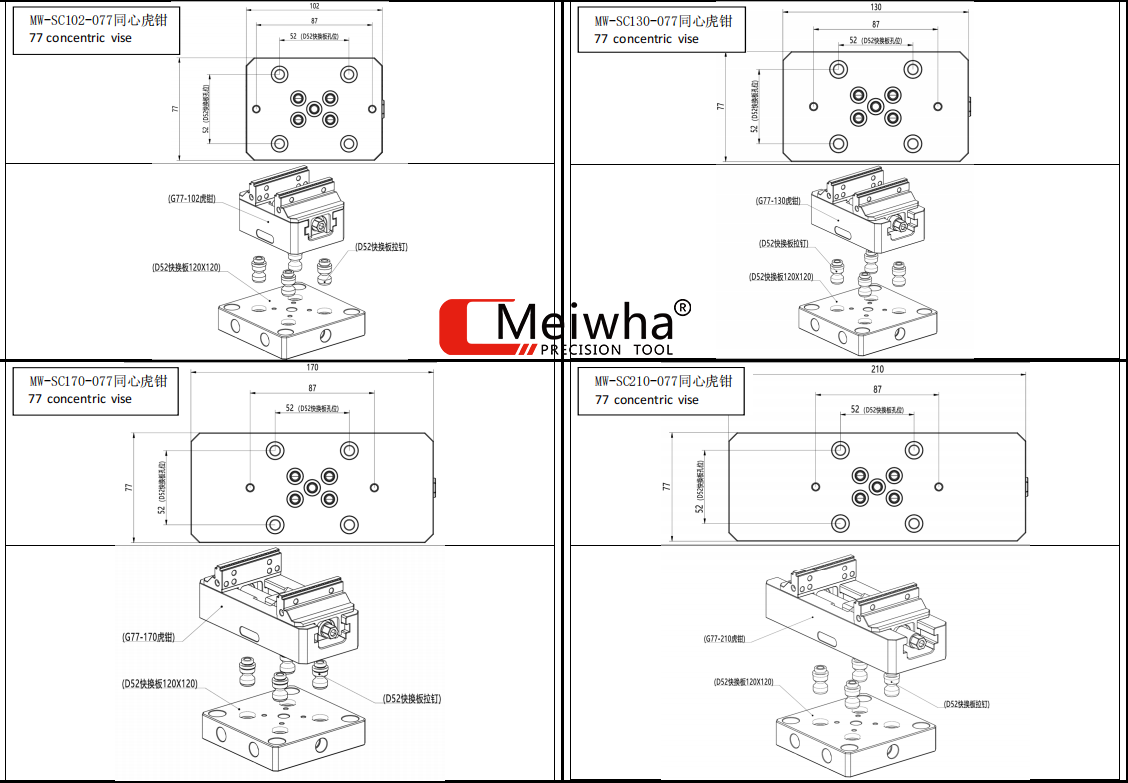

Diagrama de disseny de l'esquema de la mordassa autocentrant

III. Sis escenaris d'aplicació i exemples de selecció de cargols autocentrants

| Indústria | Peça típica | Sikution | Efecte |

| Aeroespacial | Costelles d'ala d'aliatge de titani | Torn de calefacció per inducció d'alta freqüència + mordasses recobertes de ceràmica | Deformació < 0,01 mm, vida útil duplicada |

| Implantació mèdica | Pròtesi de genoll | Torn autocentrant pneumàtic + mordasses toves de grau mèdic | La superfície no té ratllades, taxa de rendiment → 99,8% |

| Automòbil de nova energia | Cos de la caixa de la bateria | Mordassa hidràulica rígida reforçada (model antivibració) | La vibració del processament es redueix en un 60% i el temps de treball disminueix en un 35%. |

| Electrònica de precisió | Marc central del telèfon mòbil | Torn de centratge miniatura (carrera de φ80 mm) | Àrea reduïda en un 70%, precisió ±0,003 mm |

IV. Guia de manteniment del torn autocentrant: pot allargar la vida útil del torn autocentrant

1. Llista de control de manteniment diari per a les pinces de torn:

| Components de torn autocentrant | Normes de treball |

| Carril guia de cargol de plom | Eliminació diària de pols de pistola d'aire + Injecció setmanal de greix |

| Àrea de contacte de la superfície de subjecció | Alcohol que elimina el fluid de tall restant |

| Mecanisme de conducció | Inspecció mensual del rendiment de segellat de la via de gas (pressió ≥ 0,6 MPa) |

2. Tres coses que cal fer i que no cal fer per mantenir un cargol autocentrant

1. Utilitzeu un raspall metàl·lic per netejar el carril guia → pot causar ratllades a la superfície de precisió

2. Barrejar lubricants de diferents viscositats → Provocarà gelificació i bloqueig

3. Superar la força de subjecció nominal en un 50% → provocarà una deformació permanent

Data de publicació: 09-08-2025